Plan Kontroli jest jednym z trzech podstawowych dokumentów jakościowych, które są tworzone przez dostawców, przy przyznaniu nowego projektu od klienta (OEM’a).

W poniższym artykule wyjaśniamy jakie są rodzaje Planów Kontroli, kiedy należy je aktualizować oraz inne użyteczne informacje o których warto wiedzieć.

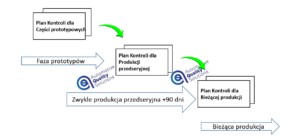

Plan Kontroli – rodzaje w zależności od fazy uruchomieniowej

W branży motoryzacyjnej najczęściej mamy do czynienia z trzema rodzajami dokumentów:

Plan Kontroli dla części prototypowych

Ten dokument jest tym, który zakład produkcyjny będzie opracowywał najrzadziej. Wynika to z faktu, że części prototypowe są najczęściej przygotowywane przez inżyniering dostawcy, który znajduje się poza strukturami zakładu produkcyjnego. W terminologii motoryzacyjnej taka lokalizacja określana jest jako lokalizacja zdalna (Remote Location).

Zakład produkcyjny będzie budować prototypy w szczególnych przypadkach związanych ze specyfiką linii produkcyjnej. Najczęściej występuje ona dla komponentów elektronicznych. Taka linia jest rozwijana i wdrażana bezpośrednio w zakładzie produkcyjnym z pominięciem centrum rozwojowego ze względu na kompleksowość oraz koszty.

Plan Kontroli dla produkcji przed-seryjnej

Od standardowego dokumentu różni się on między innymi zwiększoną częstotliwością pobierania części do kontroli oraz ich zwiększoną ilością. Przykładem może być GM, który wymaga wdrożenia GP-12 lub Stellantis xFCA, który wymaga wdrożenia Safe Launch Plan zgodnie ze standardem SQ.00009.

Plan Kontroli dla bieżącej produkcji

Stosujemy go po zakończeniu kontroli wzmocnionej i koncentrujemy się na bieżącej produkcji.

Rys. 1. Rodzaje Planów Kontroli w odniesieniu do fazy uruchomieniowej.

Co warto jeszcze wiedzieć?

Matryca charakterystyk

Jednym z istotniejszych elementów tego dokumentu jest prawidłowe zastosowanie charakterystyk specjalnych (krytycznych i/lub znaczących) klienta. W sytuacji, kiedy dany dostawca realizuje wysyłki do wielu klientów łatwo może dojść do pomyłki przy tym elemencie.

W związku z tym, często praktykowaną strategią jest zastosowanie matrycy charakterystyk. Przedstawia ona jednolite oznaczenie charakterystyk specjalnych zaakceptowane przez organizację wraz z ich odpowiednikami stosowanymi przez poszczególnych klientów.

Zatwierdzenie Planu Kontroli

Każdy klient w trakcie ewaluacji procesu produkcyjnego dostawcy, będzie weryfikował także odpowiednią dokumentację. Zalicza się też do niej Plan Kontroli. Warto pamiętać, że samo zatwierdzenie klienta dla tego dokumentu nie oznacza automatycznie, że musi się on pod nim podpisywać. Takie zatwierdzenie może być równoznaczne z brakiem uwag podczas audytu.

Plan Kontroli a Badania rekwalifikacyjne

Niektórzy klienci posiadają specyficzne wymagania klienta w odniesieniu do sekcji IATF 8.6.2. Dotyczą one okresowego przeprowadzania badań rekwalifikacyjnych dla produkowanego wyrobu w bieżącej produkcji. Te informacje najczęściej znajdziemy na samym końcu Planu Kontroli, za sekcją dotyczącą Audytu Wyrobu Gotowego.

Plan Kontroli – kiedy należy aktualizować?

Z reguły Plan Kontroli powinien być aktualizowany w następujących przypadkach:

- Uwzględnienie charakterystyk specjalnych na przykład w odniesieniu Special Characteristics Communication and Agreement Form (SCCAF) stosowanych przy współpracy z klientem FORD. Na jednym z audytów recertyfikujących z tego powodu zakład produkcyjny, w którym pracuję otrzymał niezgodność.

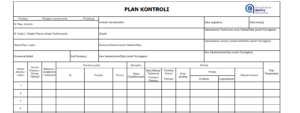

Rys. 2. Przykład formatki Planu Kontroli

- Wdrożenie zmiany – warto zawsze odnotować fakt przeglądu Planu Kontroli. Ma to na celu eliminację możliwości wystąpienia zgłoszenia jakościowego od klienta. Przy tej okazji należy wspomnieć, że Plan Kontroli pod względem nazw operacji oraz ich numeracji musi być spójny z dwoma innymi dokumentami jakościowymi. Są to PFMEA oraz Diagram Przepływu Procesu (Flow Chart).

- Zgłoszenie jakościowe od klienta – Plan Kontroli w taki wypadku powinien być zaktualizowany w sytuacji, gdy przyczyna źródłowa zostanie przypisana do procesu produkcyjnego. Inny scenariusz może dotyczyć niezgodności na komponencie. W takiej sytuacji organizacja może prewencyjnie zaktualizować kontrole przeprowadzane w ramach Kontroli Wejściowej.

Na stronie „Bezpłatne narzędzia” można bezpłatnie pobrać automatyczny formularz Excel z możliwością edycji.

Nazwa dokumentu: Plan Kontroli – formularz Excel

Dariusz Kowalczyk