Identyfikacja i identyfikowalność to dwa pojęcia, które są istotne z punktu widzenia zarządzania statusem produkowanych części.

Dodatkowo jest to bardzo ważny element analizy problemu jakościowego, ponieważ pozwala na zmniejszenie podejrzanej populacji części znajdujących się w zakładzie organizacji oraz u klienta, a tym samym redukcji kosztów.

Identyfikacja, czyli pokaż co masz w szafie

Jeżeli chodzi o temat dotyczący identyfikacji, jest to każdy typ statusu komponentów, jaki znajduje się u nas na produkcji określających jego cel. Bardzo istotne jest to, żeby na linii produkcyjnej nie było takich komponentów, które posiadają nieokreślony status.

Dlaczego? Ponieważ jeśli zostanie to stwierdzone przez klienta podczas przeprowadzania audytu procesu, to może to doprowadzić do dodatkowej eskalacji. Jest nią na przykład status specjalny wynikający z niespełnienia wymagań z punktu 9.1.2.1 standardu IATF. Oczywiście taka sytuacja może też mieć miejsce podczas audytów jednostek certyfikujących, korporacyjnych lub też wewnętrznych audytów wielopoziomowych (LPA).

Rodzaje statusów identyfikacji

Ważne, żebyśmy wiedzieli, jakiego typu identyfikację mamy wdrożoną w zakładzie produkującym dla wytwarzanych komponentów. Należy do nich między innymi identyfikacja dla:

- materiału międzyoperacyjnego (en. WIP – work in progress). Z tą sytuacją najczęściej mamy do czynienia przy produkcji gniazdowej. Na przykład tłoczenie, a później transport części do zgrzewania.

- materiał zgodny

- materiał niezgodny. Jest on najczęściej przechowywany w czerwonych pojemnikach, a następnie przewożony do izolatora braków.

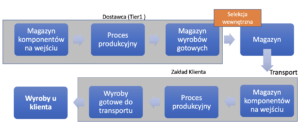

- materiał do selekcji. Ten status dot. sytuacji, gdy znajdziemy w trakcie trwania produkcji wyrób niezgodny. Wtedy uruchamiana jest selekcja począwszy od magazynu wyrobów gotowych, przez produkcję aż do komponentów „na wejściu”.

- materiał do naprawy i/lub przeróbki

- świadkowie pierwszej dobrej sztuki. Jest to certyfikacja parametrów procesowych oraz wyprodukowanej części przeprowadzana przez dział jakości

- materiał przeznaczony na próby na linii, najczęściej stosowanych przy walidowaniu zmian na wyrobie w trakcie bieżącej produkcji

Identyfikowalność, kluczowy element analizy ryzyka dla podejrzanych komponentów

Jeżeli natomiast chodzi o temat dotyczący identyfikowalności, to jest ona w szczególności istotna podczas definiowania potencjalnie zaafektowane populacji. W zależności od ryzyka jakie przypisane jest dla produkowanego wyrobu oraz wymagań klienta może ona zawierać:

- informację z jakiego gniazda produkcyjnego jest wyprodukowany komponent

- numer operatora

- datę produkcji – od dokładnej godziny do daty zmiany

- identyfikacja Maszyny, na której był produkowany wyrób. Dzięki temu, jeżeli mamy takich maszyn trzy to wiemy, że działaniem blokującym może być wyeliminowanie jedną z nich i dalej realizowanie przy mniejszej zdolności produkcyjnej wysyłki dla klienta

- identyfikacja pozwalająca na określenie jakie podkomponenty wchodzą w skład produkowanego finalnego wyrobu

Rys. 1. Określenie identyfikowalności jest istotne na każdym etapie produkcji w zakładzie organizacji i klienta.

Coraz powszechniejszym rozwiązaniem jest umieszczenie tych informacji w postaci QR kodów na wyrobie gotowym. Dodatkowo wyroby mających wpływ na bezpieczeństwo skanuje się i przypisuje do danego numeru produkowanego nadwozia (en. VIN – Vehicle Identification Number). Dzięki temu, gdy organizacja poda numery seryjne dla podejrzanych części, klient bez problem połączy je z wyprodukowanymi pojazdami.

Jak widać identyfikacja i identyfikowalność to nie jest to samo. Dodatkowe wymagania znajdziecie też w jednym z punktów standardu IATF 8.5.2.1. Identyfikacja i identyfikowalność – uzupełnienie.

Identyfikacja i identyfikowalność – jakie obszary sprawdzić przy wewnętrznej weryfikacji?

Podczas wizyty klienta lub też audytora jednostki certyfikującej lub w ogóle będąc samemu na linii produkcyjnej zwracajcie uwagę na to, czy znajdują się gdzieś jakieś komponenty, które identyfikowalności nie posiadają.

Ja na przykład podczas przeprowadzania audytów u dostawców zaglądałem do szafek liderów. Oczywiście dotyczy to scenariusza dla małogabarytowych komponentów. Warto też sprawdzić przestrzenie za maszynami, czy tam nie ma jakichś komponentów. Dlaczego? Może okazać się że są tam jakieś bardzo stare komponenty.

Dzięki temu możemy je wyeliminować z produkcji i uniknąć reklamacji. Dodatkowa rekomendacją z mojej strony jest przeprowadzenie analizy, w celu wyeliminowania takiej sytuacji w przyszłości.

Dariusz Kowalczyk