FORD SCCAF jest formularzem używanym w procesie selekcji, identyfikacji i nadzoru Charakterystyk Specjalnych. Zawiera dane między innymi z DFMEA oraz PFMEA.

Dzięki zaangażowaniu kluczowych funkcji (Ford Product Development, przedstawiciel klienta STA, dostawca) na wczesnym etapie życia projektu, pozwala na redukcję ryzyka związanego z brakiem jakości. Mowa tu przede wszystkim o reklamacjach 0-km, zwrotach gwarancyjnych oraz akcjach serwisowych.

FORD SCCAF – jaką pełni funkcję

Dokument ten ma zastosowanie zarówno dla dostawców projektujących wyrób i dostawców build-to-print. Ten drugi scenariusz odnosi się do DFMEA należącego do klienta. Podstawą wdrożenia SCCAF jest Wymaganie Specyficzne Klienta w odniesieniu do sekcji IATF 8.3.2.1 „Planowanie projektowania i rozwoju – uzupełnienie”. Dodatkowe wytyczne znajdziemy w wymaganiach Ford’a do PPAP’u, czyli procesu zatwierdzenia części produkcyjnych.

Finalnie dokument podpisywany jest przez inżyniera Design&Release klienta, dostawcę (Quality Manager) oraz opcjonalnie STA.

Kiedy jest wymagany?

SCCAF stosuje się w następujących sytuacjach:

- Gdy w DFMEA znajduje się co najmniej jedna charakterystyka YS/YC

- Każda lokalizacja musi posiadać własny SCCAF. Nawet jeżeli wytwarza się tę samą część w kilku lokalizacjach.

- Re-sourcing komponentu, również gdy numer części (P/N) nie zostaje zmieniony

- Zmiana miejsca wytwarzania. Również gdy nie zmienia się numeru części (P/N)

Nowy SCCAF nie jest wymagany tylko w sytuacji, gdy komponent z poprzedniego programu jest wytwarzany w tej samej lokalizacji. Takie komponenty w przemyśle motoryzacyjnym określa się jako Carry-Over. Jeżeli żadna charakterystyka specjalna nie została zidentyfikowana, powinien zostać podpisany pusty dokument z adnotacją o braku charakterystyk specjalnych.

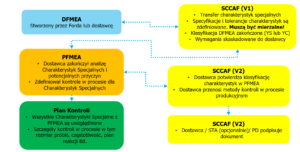

Rys. Schemat rozwoju SCCAF – V1 pierwsze ustalenie, V2 ewentualna aktualizacja dokumentu

Charakterystyki w FORD SCCAF

Należy odpowiednio monitorować wszystkie Charakterystyki Specjalne klienta. Poniżej przedstawiam przykłady odnoszące się do takich charakterystyk:

- Wymiar

- Kształt

- Pozycja

- Twardość

- Pokrycie materiału

- Chropowatość

Dodatkowo wszystkie charakterystyki ujęte w SCCAF muszą być mierzalne. Oczywiście istnieją też charakterystyki, które są uwzględnianie w formularzu. Typowe scenariusze przedstawiono poniżej:

– Kontrole nie będące częścią procesu produkcyjnego (np. testy DV, durability)

– Obecność Numeru Części lub nr seryjnego

– Błędy powstałe podczas procesu produkcyjnego np. drop down, brak uszkodzeń

– Testy okresowe np. wykonywane podczas rekwalifikacji. Należy uwzględnić je w specyfikacji inżynieryjnej i przypisać do Planu Kontroli.

APQP Evidence workbook

Dla Charakterystyk Specjalnych zidentyfikowanych w SCCAF musi zostać także zademonstrowana odpowiednia zdolność systemu pomiarowego oraz procesu. Służy do tego „APQP/PPAP Evidence Workbook”, będący częścią dokumentacji PPAP-owej.

Demonstrację zdolności wykonuję się bez względu na lokalizację charakterystyki w łańcuchu dostaw (od Tier 1 do Tier n). Szczegółowe wymagania do analizy MSA i zdolności procesu można znaleźć w podręczniku AIAG MSA. Wymagania dla zdolności układu pomiarowego (Gauge R&R – %SV oraz %Tolerance) są następujące:

– <10% – akceptowalne

– >10% -30% – warunkowo akceptowalne

– >30% – nieakceptowalne

Wymagana zdolność procesu to Ppk > 1,67 zarówno dla wstępej zdolności procesu (PPAP fazy 1 i 2) jak i finalnej (PPAP fazy 3).

Łukasz Matuszczak