Zdolność produkcyjna (en. production capacity) jest jedną z istotniejszych aktywności podczas nowego uruchomienia. Przeprowadza się ją w zakładzie produkcyjnym dostawcy.

Jej celem jest przedstawienie dowodu klientowi, że zakład produkcyjny jest w stanie wyprodukować ilość części odpowiadającej lub przewyższającej tą, która jest ustalona w kontrakcie.

W poniższym artykule przedstawiam najlepsze praktyki, które pozwolą Wam lepiej przygotować się do wizyty klienta. W przypadku grupy Stellantis (ex-FCA) będzie mowa o przeprowadzaniu Capacity Assessment (CAT) ex-Production Demonstration Run (PDR), dla klientów niemieckich stosujemy 2 Tagesproduktion (2TP), a Ford używa Run at Rate (R@R).

Bufor prawdę powie

Nawet jeśli niektórzy klienci nie posiadają odpowiedniego wymagania w swoich formularzach do przeprowadzania zdolności produkcyjnej, informacji dotyczących buforów międzyoperacyjnych, nie oznacza to, że klient nie będzie tego elementu weryfikował podczas wizyty u dostawcy. W takich przypadkach warto przygotować się na pytania.

Po tym też można bardzo łatwo poznać doświadczonego przedstawiciela klienta, który zanim rozpocznie pomiar czasów na poszczególnych stacjach, w pierwszej kolejności zliczy komponenty znajdujące się w buforach międzyoperacyjnych.

Po co to wszystko? Odpowiedź pojawia się po zakończeniu pomiaru zdolności produkcyjnej po określonym czasie. Wtedy to przedstawiciel klienta może dokonać ponownego pomiaru komponentów w buforach.

Jeśli okaże się, że ilości odbiegają znacznie od tych, które były stwierdzone przed pomiarami czasu, (na przykład 15 komponentów na początku pomiaru, a po dwóch godzinach produkcji w buforze zaobserwowano 5 komponentów), klient może zażądać od dostawcy odpowiedniego planu działań.

Dodatkowo, nawet jeśli ilość wyprodukowanych części spełniła lub przewyższyła wymogi kontaktowe, to klient może nie uznać jego wyniku do czasu wykonania odpowiedniego rebalansu dla poszczególnych operacji.

Nie zapomnij o zdolności poddostawców

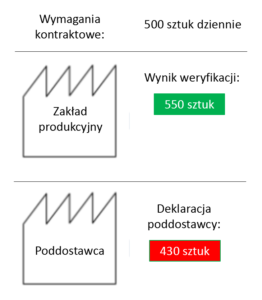

Jest to szczególny scenariusz. Klient może w nim nie uznać wyniku końcowego dot. weryfikacji zdolności produkcyjnej, nawet jeśli ilości wyprodukowane przewyższają wymogi kontraktowe.

Ale zacznijmy od początku. Coraz większa ilość klientów posiada w swoich formularzach obliczeniowych informację o zdolności poddostawców. Sekcja ta jest uzupełniania przez firmę produkcyjną. Dzięki takiemu podejściu klient rozpatruje całościowo nie tylko wymagania kontraktowe odnoszące się do produkcji wyrobu gotowego, ale także schodzi jeden poziom niżej do poddostawców, w celu weryfikacji, czy mają odpowiednią zdolność dla podkomponentów.

Przykładowo, jeśli w kontrakcie wymagane było wyprodukowanie 500 wyrobów gotowych i zakład przewyższył tą wartość, ale równocześnie jeden z poddostawców zadeklarował dostarczenie 430 części, to przedstawiciel klienta wpisze w raporcie wartość niższą (w tym wypadku 430) wymagając od organizacji odpowiedniego planu działań.

Zdolność produkcyjna a dublowanie linii produkcyjnych

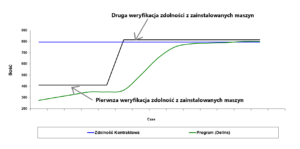

W trakcie uruchomienia może się zdarzyć, że organizacja będzie dublować linie produkcyjne, w celu spełnienia wymagań kontraktowych. Dotyczy to na przykład procesów zgrzewania, spawania lub montażowych. W takiej sytuacji będziemy dokonywać oceny zdolności produkcyjnej w dwóch etapach.

Rozważmy scenariusz, w którym klient w kontrakcie zażądał dziennego dostarczania części na poziomie 800 sztuk. Dostawca natomiast nie ma takiej możliwości przy użyciu jednej linii produkcyjnej. W takiej sytuacji pozostaje jej zdublowanie. Z tego powodu ocena zdolności produkcyjnej odbywa się dwuetapowo. Pierwszą wizytę przeprowadzamy po zainstalowaniu pierwszej linii produkcyjnej.

Przedstawiciel klienta po jej zakończeniu może przekazać organizacji uwagi. Mogą one później być wzięte pod uwagę przy uruchamianiu drugiej linii produkcyjnej. Druga wizyta zwykle jest planowana po uruchomieniu drugiej linii produkcyjnej. Klienci zazwyczaj taką wizytę przeprowadzają 2-4 tygodnie wcześniej przed osiągnięciem maksymalnej ilości w odniesieniu do krzywej wzrostu produkcyjnego (en. ramp-up curve).

Czas ten jest potrzebny na ewentualne modyfikacje linii. Kiedy? W przypadku, gdyby okazało się, że wynik z drugiej wizyty nie spełnia wymagań kontraktowych w odniesieniu do produkowanych części.

Sprawdź kontrakt w odniesieniu do produkcji ilości części serwisowych

Zwykle oprócz produkcji części na pierwszy montaż, klienci mogą poprosić o uwzględnienie w planach produkcyjnych dodatkowej wartości procentowej odnoszącej się do części serwisowych. Zwykle przyjmuje się, że dodaje się 10% bazowej wartości dziennej do finalnej wartości. Oznacza to, że jeśli w kontrakcie mamy zapisaną ilość na poziomie 600 sztuk, to jako zakład produkcyjny musimy zapewnić produkcję 660.

W celu weryfikacji powyższego warto skontaktować się ze działem sprzedaży zaangażowanym w przygotowywanie umowy z klientem. Dlaczego? Ponieważ zdarza się, że niektóre organizacje negocjują wartość procentową na poziomie 5% zamiast 10%.

Zdolność Produkcyjna – podsumowanie

Jak widać zdolność produkcyjna jest istotnym elementem weryfikacji podczas uruchomienia. Dodatkowo warto wspomnieć, że można ją przeprowadzać także podczas produkcji seryjnej. Dotyczy to scenariuszy wynikających z relokacji oprzyrządowania lub zastosowania kompletnie nowej technologii.

Autor: Dariusz Kowalczyk