Znajdujemy tysiące dobrych powodów, aby weryfikacja Definitywnych Działań Korygujących nie była wdrażana podczas przeprowadzania analizy 8D. Najczęstsze tłumaczenie, z jakim możemy się spotkać, dotyczy faktu, że obecnie wadliwe wyroby nie są już wysyłane do klientów, a my dokładnie wiemy, gdzie został popełniony błąd.

Formularz Raportu 8D można pobrać bezpłatnie ze strony z możliwością modyfikacji.

Często też warunkiem determinującym wstrzymanie wprowadzenia powyższych działań są koszty. Najczęściej tłumaczy się, że są za wysokie, przez co podtrzymywana jest dodatkowa kontrola w zakładzie produkcyjnym dostawcy lub w lokalizacji klienta.

Jedną z ważniejszych rzeczy, o których musimy pamiętać podczas przeprowadzania analizy jest definiowanie odpowiednich działań korygujących PCA (Permanent Corrective Actions). Najlepiej, jeśli pozwolą one usunąć przyczyny źródłowe, jednak bez powodowania efektów ubocznych. Istotne jest także, aby działanie odnosiło się do przyczyn źródłowych, a nie do symptomów dla których wprowadzane są tymczasowe działania korekcyjne (ICA – Interim Containment Actions).

Weryfikacja skuteczności definitywnych działań korygujących

Samo zdefiniowanie działań, które będą nam zapewniać brak możliwości ponownego wystąpienia problemu jest tylko częścią procesu odnoszącego się do metodologii 8D. Następnym krokiem jest sprawdzenie w praktyce, czy założone działania przynoszą zamierzony skutek. Kluczem do przeprowadzania oceny jest dobranie odpowiednich wskaźników, które potwierdzą krótko i długoterminową skuteczność rozwiązań (np. ppm’y).

W trakcie wdrażania rozwiązania należy jednocześnie obserwować, czy nie pojawiły się skutki uboczne. Co to oznacza w praktyce? Mowa tutaj o sytuacji, kiedy poprzez wprowadzone działanie pojawia się innego rodzaju problem nie uwzględniany podczas przeprowadzania analizy ryzyka. W motoryzacji najbardziej znaną jest PFMEA).

Jeśli oficjalnie zgłaszamy problem klientowi, pamiętajmy, że zaakceptowane przez niego rozwiązanie musi być pozytywnie zwalidowane. Najczęściej odbywa się to poprzez zatwierdzenie całościowego raportu 8D, który jest umieszczone na określonym portalu służącym do zarządzania reklamacjami.

Najważniejszy, z punktu widzenia zakładu produkcyjnego jest jednak fakt, że weryfikacja definitywnych działań korygujących powinna pozwolić na eliminację działań tymczasowych. Dzięki temu eliminujemy koszty selekcji, dodatkowej kontroli, wykorzystywania jednego gniazda obróbczego itp.

Jak powinien wyglądać proces walidacji

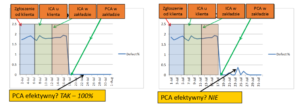

Najlepszym podejściem, oczywiście jeśli jest to możliwe, to zastosowanie inspekcji ICA do weryfikacji skuteczności PCA. Poniżej przedstawiamy ilustrację w dwóch scenariuszach. Po lewej stronie przedstawiono przykład z efektywnym działaniem definitywnym, po prawej natomiast z nieefektywnym.

Dzięki takiemu podejściu możemy monitorować, czy poziom braków spadł do 0% po wprowadzeniu działania definitywnego. Jeśli poziom braków (odrzutów) po wprowadzeniu PCA nie wynosi 0%, to oznacza to, że nasz PCA nie jest efektywny. Musi być wtedy poprawiony.W takiej sytuacji musimy kontynuować ICA aż do momentu, kiedy PCA będzie 100% efektywny.

Dodatkowo serdecznie zapraszam na szkolenie 8D Problem Solving w formie nagrań wideo, z 12-miesięcznym dostępem do materiałów szkoleniowych i moim wsparciem! Na stronie Bezpłatne narzędzia można bezpłatnie pobrać automatyczny formularz Excel z możliwością edycji.

Na stronie Bezpłatne narzędzia można bezpłatnie pobrać automatyczny formularz Excel z możliwością edycji.

Nazwa dokumentu: Raport 8D – formularz Excel

Autor: Dariusz Kowalczyk