Jeśli pracujesz w branży przemysłowej to na pewno znasz ten moment: wszystko „na papierze” się spina, a w rzeczywistości klient zgłasza reklamację, PPM-y rosną, a linia łapie zadyszkę przy byle przezbrojeniu. Nie dlatego, że ludzie są nieuważni. Najczęściej dlatego, że patrzymy na firmę przez pryzmat działów, a problem przeskakuje między podkomponentami, planowaniem, produkcją, kontrolą i logistyką jak iskra po suchym lesie.

Podejście procesowe to zmiana perspektywy: zamiast „mamy działy”, mówimy „mamy strumień wartości” — od zapytania RFQ (Request for Quotation) przez wytwarzanie, aż do obsługi zwrotów garancyjnych. Każda część tego strumienia jest procesem z wejściami, wyjściami, właścicielem, ryzykiem i wskaźniki (KPIs). Brzmi prosto, ale robi ogromną różnicę w wynikach: mniej pożarów, stabilniejsze Cp/Cpk, krótszy lead time, nowe uruchomienie bez eskalacji klienta.

I tak — IATF 16949 i ISO 9001 oczekują tego podejścia. Ale nie robimy tego „bo norma”. Robimy, ponieważ tylko tak da się utrzymać jakość przy dzisiejszej złożoności łańcucha dostaw i presji na koszty, termin i PPM. Poniżej esencja: co to jest podejście procesowe i czemu w automotive to absolutny must-have.

Co to jest podejście procesowe (i dlaczego w automotive to must-have)

Podejście procesowe to sposób zarządzania firmą jak siecią powiązanych procesów, a nie oddzielnych działów. Każdy proces ma jasne wejścia/wyjścia, właściciela, wskaźniki i ryzyka, a interfejsy między procesami są równie ważne jak sam proces. Celem jest stabilny przepływ wartości dla klienta — mierzony realnymi wynikami (PPM, OEE, lead time), nie tylko kompletnością dokumentów.

Jak to wygląda w praktyce (z poziomu hali i biura)

-

Strumień wartości zamiast silosów: Zamówienie klienta → planowanie → zakupy → przyjęcie materiału → przygotowanie produkcji → wytwarzanie → kontrola → pakowanie → wysyłka → obsługa posprzedażowa (w motoryzacji najczęściej mowa o analizie zwrotów gwarancyjnych). Każda część ma swoje KPI, ale liczy się całość przepływu.

-

Właściciel procesu (Process Owner) zamiast „przypadkowej odpowiedzialności”: Ktoś, kto może podjąć decyzję tu i teraz.

-

Interfejsy: Co dokładnie proces A przekazuje do procesu B (format danych, specyfikacje, akceptowalne tolerancje, status zatwierdzeń).

-

Wskaźniki: Przykład? % wdrożonych działań tymczasowych po oficjalnych reklamacjach od klienta

-

Ryzyko: Triggery do aktualizacji FMEA i planu kontroli są zdefiniowane i realnie stosowane (zmiana dostawcy, zmiana narzędzia, nieautoryzowane testy na linii produkcyjnej itp.).

Dlaczego to w automotive „must-have”, a nie „nice-to-have”

Złożoność i tempo zmian

Wystarczy „drobiazg”: nowy batch materiału z niezgodnym wymiarem charakterystyki specjalnej, korekta parametru wtrysku, zmieniona wersja rysunku lub inny numer indeksu w SAP — i już mamy efekt domina. Bez mapy procesów i zarządzania interfejsami problem „wyparowuje” między działami. Z podejściem procesowym widać gdzie i kto dotyka zmiany oraz jak ją kwalifikujemy (zatwierdzenie nowej zmiany, PPAP, Run@Rate).

Wymagania klientów (CSR) + IATF/ISO

Oczekiwania OEM-ów i ich CSR-y to w praktyce test dojrzałości procesowej: APQP, dowody na to, że FMEA żyje, spójność z planem kontroli, stabilność procesu (SPC/MSA), gotowość na audyt procesu (VDA 6.3) czy LPA. Bez procesowego spojrzenia skończysz z dokumentami, które nie są spójne.

Realne wyniki, nie tylko „zgodność”

Podejście procesowe skraca pętlę uczenia: szybciej widzisz trend, szybciej korygujesz parametry, mniej razy wracasz do tego samego Raportu 8D. Efekt? Stabilniejsze Cp/Cpk, niższy scrap, mniej potencjalnych zwrotów z rynku, a PPAP przechodzi bez „Weekendowego Trybu Kryzysowego” – tego ostatniego miałem okazję doświadczyć niestety kilka razy :).

Dostawcy jako część Twojego procesu

Wejście jest tak dobre, jak Twój interfejs z dostawcą. Jeśli traktujesz dostawcę jak „zewnętrzną zmienną losową”, to nie masz procesu — masz loterię. Procesowe podejście w tym wypadku będzie musiało być prawidłowo zarządzane przez supplier quality: jasne wymagania, audit tam, gdzie trzeba, i szybka eskalacja w przypadku wykrycia niezgodności na linii produkcyjnej.

60-sekundowy self-check: czy naprawdę masz podejście procesowe?

-

Potrafisz narysować mapę procesów na jednej kartce i wskazać interfejsy?

-

Każdy kluczowy proces ma właściciela z decyzyjnością, nie „kółko wzajemnej adoracji”?

-

Wiesz, które wskaźniki mówią ‘co się wydarzy’, a które ‘co już się stało’ – i kto je przedstawia kierownictwu?

-

Masz zdefiniowane triggery aktualizacji FMEA/Control Planu?

-

Zmiana u dostawcy automatycznie uruchamia proces oficjalnego zarządzania zmianą i wiadomo, jakie dowody rewalidacji trafią do klienta?

Najczęstsze nieporozumienia (i jak je rozbroić)

-

„To tylko rysowanie mapy”

Nie. Mapa bez właściciela, KPI i triggerów to infografika. Proces żyje w decyzjach i przeglądach. -

„Jak dodamy kontroli, będzie lepiej.”

Dodatkowa kontrola to koszt i złudne bezpieczeństwo. Najpierw ustabilizuj przyczynę, potem koryguj kontrolę. -

„U nas wszystko zależy od ludzi.”

Właśnie dlatego potrzebujesz procesu. Dobry proces wspiera ludzi i redukuje zmienność „między zmianami”.

Jeśli na któreś pytanie odpowiadasz „różnie bywa” — to świetny punkt startu. Procesowe podejście zaczyna się od widoczności i prostych reguł gry.

Od kontekstu organizacji do krajobrazu procesów

Zacznij od kontekstu organizacji

Zanim narysujesz pierwszą strzałkę na mapie, warto na moment odłożyć pisak i spokojnie opisać środowisko, w którym Twoja firma działa. Kontekst organizacji to tak naprawdę prosty, zdroworozsądkowy obraz: co produkujemy i dla kogo, w jakich warunkach gramy i co może nam „wywrócić stolik”.

Nie chodzi o cytowanie normy, ale o kilka klarownych akapitów, które potrafisz przeczytać menedżerowi produkcji i specjaliście SQE bez słownika korpomowy. Jeśli wytwarzasz komponenty dla dwóch–trzech OEM-ów, z różnymi CSR-ami i niestabilnym łańcuchu dostaw, napisz to wprost.

Dodaj, że materiały bywają zmienne z punktu widzenia badań materiałowych, serie krótkie, a wersje CAD potrafią zmieniać się szybciej niż weekendowa obsada zmiany. Ten „opis pola gry” wróci później w karcie procesu strategicznego i na przeglądzie zarządzania — i wreszcie wszyscy będą grali w tę samą grę.

Zainteresowane strony i ich wpływ

Zainteresowane strony, to ci, którzy realnie wpływają na Twoje procesy. Po jednej stronie stoją klienci z własnymi CSR-ami, oczekiwaniami wobec PPAP, Run@Rate, traceability czy LPA (jak np. grupa Stellantis). Po drugiej masz dostawców i poddostawców, których jakość wejścia decyduje o tym, czy Twój proces jest przewidywalny.

Obok nich funkcjonują regulacje, BHP i wymagania materiałowe branży, a w środku organizacji — wewnętrzni „klienci”: produkcja, logistyka, utrzymanie ruchu, metrologia. Każdy z nich czegoś oczekuje i coś dostarcza. Kiedy to nazwiesz, łatwiej będzie później domknąć interfejsy między procesami.

Granice systemu (scope) i interfejsy zdalne

Kolejny element to zakres systemu jakości. Brzmi formalnie, ale chodzi o granice: co jest „w środku” (lokalizacje, rodziny wyrobów, procesy, za które odpowiadasz), a co „na zewnątrz” (kooperacje, obróbki zlecane, funkcje zdalne, np. globalny design czy centralne zakupy). Jeśli rysunek i BOM (Bill of Materiał) utrzymuje inny zakład lub globalny dział, opisz, jak wygląda interfejs i kto odpowiada za jakość danych.

Wyodrębnij strumienie wartości

Kiedy kontekst jest jasny, przechodzimy do strumieni wartości. Rzadko kiedy cała firma płynie jedną rzeką. Zazwyczaj masz dwie–cztery wyraźne ścieżki, które różnią się technologią, rodzinami wyrobów lub modelem realizacji zleceń. Inaczej zachowuje się strumień „wtrysk–lakiernia–montaż” niż „tłoczenie–spawanie–montaż”, a jeszcze inaczej — prototypy i krótkie serie.

Warto to rozdzielić, bo później każdą z tych ścieżek poprowadzisz tym samym ruchem: od RFQ przez APQP i zakupy, przyjęcie materiału, produkcję i kontrolę aż po wysyłkę i warranty. Dzięki temu nie próbujesz robić jednej, wielkiej mapy wszystkiego — rysujesz kilka sensownych szlaków.

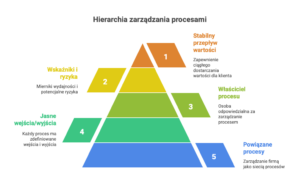

Trzy warstwy procesów: core, support, management

Teraz pora nazwać procesy. Najlepiej uporządkować je w trzech warstwach. Na środku płyną procesy główne, te, które realnie tworzą wartość: zarządzanie wymaganiami klienta, APQP/NPI z całą inżynierską „kuchnią”, zakupy i SQM, planowanie oraz logistyka, wytwarzanie, kontrola i walidacja, a na końcu wysyłka i obsługa klienta.

Pod spodem masz procesy wspierające, bez których świat się kręcić nie będzie: utrzymanie ruchu i kalibracje, IT/z cyberbezpieczeństwem i TISAX-em (coraz częściej wymaganym wbranży motoryzacyjnej), HR z matrycami kompetencji i uprawnieniami, a także EHS i infrastrukturę.

Na górze grę spina to wszystko warstwa zarządcza: strategia, kaskadowanie celów, przegląd zarządzania, audyty wewnętrzne i LPA (jeśli jest wdrożony w organizacji) oraz parasol zarządzania zmianą i ryzykiem. Kiedy opiszesz to w formie krótkich akapitów zamiast listy, zrozumiesz lepiej, jak przepływa wartość i gdzie najszybciej „zatyka się rura”.

Podejście procesowe to także przemyślana mapa procesów (one-pager)

Efektem tego etapu powinien być jednocześnie praktyczny i lekki „one-pager” — jednostronicowa mapa procesów. Na górze ląduje zwięzły blok kontekstu: co robimy, dla kogo i co jest naszym największym ryzykiem. Ja zwykle jednak praktykuję umieszczenie go jako osobny dokument.

Poniżej prowadź oko czytelnika trzema poziomami: u góry warstwa zarządcza, pośrodku główne procesy, na dole wsparcie. Strzałki nie mają być dziełem sztuki — mają jasno pokazać, co przekazujesz z A do B: plan produkcji z właściwą wersją rysunku, komplet wyników pomiarów z metrologii.

Mapa procesów jest indeksem do „kart procesów”.

Karta procesu — minimalny standard

Karta procesu z kolei nie potrzebuje poezji — potrzebuje kompletności. Zaczynasz od celu („co dowozimy i dla kogo”) i opisujesz, co przyjmujesz na wejściu oraz co oddajesz na wyjściu — razem z jasną definicją ukończenia pracy. Wskazujesz właściciela z realną decyzyjnością. Definiujesz wskaźniki: np. terminowość działań APQP, PPM klienta).

Zaznaczasz ryzyka i triggery, które automatycznie odpalają wdrożenie oficjalnego procesu zmiany. Dopinasz powiązania z narzędziami jakości: które fragmenty PFMEA i planu kontroli dotykają tego procesu, jakie pomiary są objęte MSA, gdzie trzymasz dowody i jak je wersjonujesz. Na końcu krótko opisujesz zasoby i kompetencje krytyczne — ludzi, maszyny, oprogramowanie — bo bez nich nawet najlepszy plan zostanie na papierze.

Interfejsy procesów i Definition of Done

Szczególnej uwagi wymagają interfejsy między procesami, bo to zwykle tam „coś się sypie”. Zamiast ogólnego „przekazujemy plik”, doprecyzuj, co to znaczy zrobić robotę „do końca”. Kiedy AQE (Advance Quality Engineer) przekazuje pałeczkę zakupom i SQM, powinien oddać zamrożony pakiet danych: właściwy numer rysunku, aktualny plan kontroli, wyniki FMEA i specyfikacje materiałów wraz z wymaganiami etykiet.

Metrologia, przekazując informacje na produkcję, jasnym komunikatem mówi, że kalibracje są aktualne, pomiary spełniają wymagania NDC, a kolejna weryfikacja jest zaplanowana. Produkcja, oddając partię do kontroli końcowej, dorzuca pełną kartę partii z traceability, potwierdza, że parametry były w oknie i nie ma otwartych niezgodności.

Logistyka, zanim wyśle, upewnia się, że dokumentacja PPAP jest kompletna, a etykiety są klientowskie. Warto opisać to jednym akapitem w karcie procesu i uzupełnić prostą checklistą przekazania — mniej romantycznie, za to skutecznie.

Jak zebrać to w 90 minut

Jeśli zastanawiasz się, jak to wszystko zebrać bez wielodniowych warsztatów, dobra wiadomość: da się to zrobić w jednym, sensownym spotkaniu. Zacznij od krótkiego, wspólnego opisu kontekstu. Potem nazwij dwa–cztery strumienie wartości, tak aby nie mieszać technologii i modeli zleceń.

Następnie ułóż schematy blokowe trzech warstw i porozmawiaj o najważniejszych interfejsach — nie wszystkich, ale tych, które naprawdę decydują o przepływie. Na koniec przypisz właścicieli i po jednym wskaźniku lead/lag do każdego procesu oraz umów rytm przeglądów. Po takim spotkaniu masz szkic mapy procesów i zalążki kart procesów; reszta to już doszlifowanie i wdrożenie do codziennego zastosowania.

Dariusz Kowalczyk