Walidacja wyrobu w fazie uruchomieniowej jest jedną z tych aktywności dostawcy, którą przeprowadza się także podczas bieżącej produkcji. W tym wypadku zastosowanie ma termin rekwalifikacji, usankcjonowany wymaganiem IATF 8.6.2 Kontrola wymiarowa i badanie funkcjonalności oraz Wymaganiami Specyficznymi Klientów (CSR).

Z tego powodu warto zapoznać się z podstawowymi zasadami dot. tego obszaru aktywności organizacji.

IATF 8.6.2 Kontrola wymiarowa i badanie funkcjonalności – założenia

Powyższe wymaganie informuje, że każdy wyrób (lub rodzina wyrobów) powinna mieć przeprowadzone odpowiednią kontrolę wymiarową oraz pomiary funkcjonalności. Nie mamy w nim natomiast zawartego zapisu dotyczącego częstotliwości przeprowadzania powyższych kontroli. Odpowiednie wymagania specyficzne klientów zawierają informacje na ten temat.

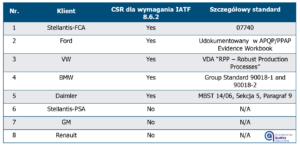

IATF 8.6.2 Kontrola wymiarowa i badanie funkcjonalności – zestawienie CSR’ów

Zarządzając projektem danego klienta warto dokładnie przeanalizować odpowiednią dokumentację. Poniżej przedstawiamy zestawienie dla klientów, którzy takie wymagania w tym zakresie posiadają:

- Stellantis xFCA – dla tego klienta rekwalifikacja (lub rewalidacja) wyrobu musi być przeprowadzana raz na 12 miesięcy (podobnie jak dla zakładów znajdujących się w Ameryce Północnej), a informacje, które są wkładem do opracowania badań rewalidacyjnych definiuje się podczas spotkania Advance Quality Planning między inżynieringiem organizacji i klienta.

Dokument, z którym organizacja powinna się zapoznać przy tej okazji to Supplier Product Validation (SPV). Znajduje się w nim odpowiednia kolumna. Informuje ona, czy dane badanie musi być przeprowadzone w ramach rekwalifikacji. Wypełnienie tej kolumny jest konieczne, aby uniknąć powtarzania wszystkich testów przez dostawcę.

- Ford – dla tego klienta podobnie jaka dla Stellantis (ex-FCA) rewalidacja wyrobu musi być przeprowadzana raz na 12 miesięcy. Dodatkowo w CSR’ach znajduje się informacja, że ilość wzorców użytych do tej aktywności powinna wynosić 5 sztuk. Inna uwaga dotyczy formy / narzędzia wielogniazdowego. Wtedy wystarczające jest przeprowadzanie testów tylko dla jednego z nich.

- VW – ten klient w przeciwieństwie do tych wymienionych wcześniej, posiada mniej restrykcyjne wymagania w odniesieniu do częstotliwości, które wynoszą 36 miesięcy. Dodatkowo więcej informacji w tym temacie przywołanych jest w dokumencie VDA „RPP – Solidny Proces Produkcyjny” (en. „Robust Production Processes”) oraz w nowym wydaniu podręcznika VDA 2 z 2020 roku.

- BMW – rekwalifikacja powinna być przeprowadzana coroczne bazując na standardach Group Standard 90018-1 oraz 90018-2.

- Daimler – dostawca jest zobowiązany do corocznego sprawdzania, czy jego dostawy są zgodne ze specyfikacją Daimlera. Więcej informacji znajduje się w standardzie MBST 14/06, sekcja 5, paragraf 9.

A co z pozostałymi klientami?

Pozostali klienci: Stellantis (ex-PSA), GM, Renault nie posiadają takich wymagań specyficznych, dlatego w tym przypadku należy spełnić wymagania IATF poprzez odpowiednie zdefiniowanie i wdrożenie okresowej rekwalifikacji uwzględniając przy tym analizę ryzyka. Warto też przejrzeć wymagania klientów.

Przykłady:

- Porsche z grupy VW ma tzw. stopniowe zwiększanie okresów pomiędzy rekwalifikacji wraz z trwaniem seryjnej produkcji. Indywidualnie uzgadaniane z przedstawicielem klienta.

- Dla JLR – rekwalifikacja jest coroczna.

- Stellantis (ex-PSA). Włączamy testy rekwalifikacyjne wymagane przez klienta do dokumentu PCP. Dla tych charakterystyk „CTF to audit”, ustala się częstotliwość we współpracy z klientem. Zazwyczaj 1/rok.

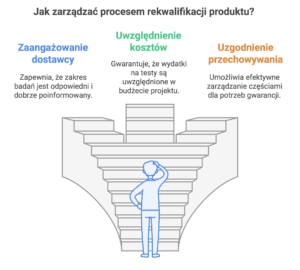

Kontrola wymiarowa i badanie funkcjonalności – o czym warto pamiętać podczas definiowania?

Bardzo istotnym elementem definiowania aktywności odnoszącej się do rekwalifikacji wyrobu jest zaangażowania inżynieringu dostawcy. W ten sposób możemy zdefiniować zakres badań rekwalifikacyjnych, opierając się na informacjach dotyczących dostępności odpowiedniego oprzyrządowania testowego stosowanego podczas walidacji.

Warto także pamiętać, że przy kwotacji projektu należy uwzględnić testy rekwalifikacyjne zlecone do firm zewnętrznych. Dzięki temu w trakcie bieżącej produkcji będzie możliwe uwzględnienie odpowiednie kosztów w planowanych wydatkach.

Ostatnim elementem jaki warto uzgodnić z klientem jest czas przechowywania części po testach rekwalifikacyjnych. Jest to o tyle istotne, ponieważ klient w przypadku wystąpienia problemu w sieci gwarancyjnej może dodatkowo poprosić o przedstawienie odpowiednich części.

Których dokładnie? Tych, dla których w tym okresie były przeprowadzone testy w ramach kontroli wymiarowej i badań funkcjonalności.

Autor: Dariusz Kowalczyk