Design of Experiments (DoE), czyli planowanie eksperymentów, to potężna technika inżynierska pozwalająca zrozumieć wpływ wielu czynników na proces i znaleźć ich optymalne ustawienia. Jednak nawet najlepiej zaprojektowany eksperyment może przynieść mylące wyniki, jeśli zespół wcześniej nie przygotuje właściwie procesu.

Odpowiednie przygotowanie – zapewnienie stabilnych i spójnych warunków wejściowych – ma kluczowe znaczenie dla sukcesu DoE. Już klasyczne prace statystyków (m.in. R.A. Fishera) wskazywały, że staranne zaplanowanie i przemyślane wykonanie eksperymentu przed jego rozpoczęciem pozwala uniknąć wielu typowych problemów z analizą danych.

Innymi słowy, czas poświęcony na przygotowania zwraca się w postaci wiarygodnych wyników i trafnych wniosków z eksperymentu.

W niniejszym artykule przedstawiam praktyczny przewodnik krok po kroku, jak przygotować proces do przeprowadzenia eksperymentu DoE. Szczególny nacisk położę na zapewnienie spójnych warunków wejściowych przed startem DoE, co obejmuje kontrolę zmiennych wejściowych, wykorzystanie narzędzi jakości (SPC, Poka-Yoke, checklisty) oraz eliminację niekontrolowanej zmienności.

Pokażę również najczęstsze błędy popełniane przed rozpoczęciem eksperymentu i ich konsekwencje, a na końcu zamieszczę checklistę gotowości do DoE, która pomoże upewnić się, że niczego nie przeoczono.

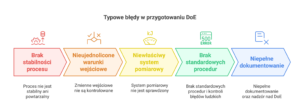

Najczęstsze błędy przed wykonaniem DoE

Przed omówieniem kroków przygotowawczych warto zdać sobie sprawę z typowych błędów, jakie zdarzają się w praktyce przed uruchomieniem eksperymentu DoE.

Oto najważniejsze z nich oraz ich skutki:

Brak stabilności procesu przed przeprowadzeniem DoE

Często pomijanym błędem jest przeprowadzanie DoE na procesie, który sam w sobie nie jest stabilny ani powtarzalny. Jeśli proces zmienia się z przyczyn losowych lub specjalnych (np. awarie maszyn, niestabilne ustawienia) w trakcie eksperymentu, wyniki DoE będą obarczone dużym szumem.

Konsekwencja? Trudno odróżnić efekt badanych czynników od przypadkowych odchyłek. Można wówczas wyciągnąć fałszywe wnioski lub uznać, że żaden czynnik nie jest istotny – podczas gdy prawdziwym problemem była niestabilność procesu.

Nieujednolicone warunki wejściowe

Innym błędem jest brak kontroli nad zmiennymi wejściowymi nieobjętymi eksperymentem. Na przykład, jeśli badamy wpływ parametrów spawania na wytrzymałość złącza, a równocześnie używamy materiałów (blach) z różnych partii o zmiennej jakości, to wprowadzamy niekontrolowaną zmienność.

Nieujednolicone surowce, różni operatorzy wykonujący próby w inny sposób czy zmienne warunki otoczenia (temperatura, wilgotność) – wszystko to może zamaskować lub zniekształcić efekty zaplanowanych czynników eksperymentu. Skutek to znów błędne lub niejednoznaczne wyniki.

Niewłaściwy lub niesprawdzony system pomiarowy

DoE opiera się na zebranych danych, dlatego jakość pomiarów ma krytyczne znaczenie. Częstym niedopatrzeniem jest brak weryfikacji systemu pomiarowego przed eksperymentem.

Niekalibrowane przyrządy, niska rozdzielczość pomiaru, czy duża rozbieżność wyników pomiędzy różnymi osobami mierzącymi (brak powtarzalności i odtwarzalności pomiarów) powodują, że dane są mało wiarygodne. W konsekwencji nawet jeśli proces zareaguje na zmiany czynników, możemy tego nie wychwycić statystycznie lub, przeciwnie, zobaczyć różnice tam, gdzie ich faktycznie nie ma.

Brak standardowych procedur i kontroli błędów ludzkich

Często niedoceniany jest czynnik ludzki i organizacyjny. Brak standaryzowanych instrukcji wykonania prób, pominięcie list kontrolnych, czy niezastosowanie metod zapobiegających pomyłkom prowadzi do błędów podczas realizacji przebiegów eksperymentu.

Przykładowo: inżynier może omyłkowo ustawić niewłaściwą wartość czynnika lub pominąć jakiś krok procesu, jeśli nie ma jasno określonej listy czynności do wykonania dla każdego przebiegu. Tego typu błędy skutkują anomaliami w wynikach DoE, które trudno potem wyjaśnić. W najgorszym razie cały eksperyment trzeba powtarzać, tracąc czas i zasoby.

Niepełne dokumentowanie i nadzór nad DoE

Bywa, że w pośpiechu eksperyment jest przeprowadzany bez pełnego nadzoru i rejestracji wszystkich istotnych informacji.

Jeśli nie notujemy dokładnie warunków każdego przebiegu, daty, godziny, operatora, numeru partii materiału itp., to tracimy możliwość analizy ewentualnych odchyleń po fakcie.

Brak tych danych utrudnia wyciąganie wniosków i może sprawić, że przeoczymy ważne obserwacje. Przykład? Próby wykonane w poniedziałek rano dawały inne wyniki niż te w piątek po południu. Może to sugerować wpływ zmęczenia operatora albo zmianę dostawcy materiału).

Świadomość powyższych błędów pozwala zrozumieć, dlaczego skrupulatne przygotowanie do DoE jest tak ważne. Poniżej przedstawiamy zalecane kroki, które pomogą uniknąć tych pułapek.

Krok po kroku: przygotowanie procesu do eksperymentu DoE

Przygotowanie do eksperymentu DoE można podzielić na kilka kluczowych etapów. Poniższy plan kroków ma formę sekwencyjną, ale w praktyce niektóre z działań można realizować równolegle. Ważne, aby osoba odpowiedzialna zadbała o spełnienie wszystkich omawianych aspektów przed uruchomieniem pierwszej zaplanowanej próby DoE.

Krok 1: Jasno określ cel, odpowiedź i zakres eksperymentu

Pierwszym krokiem jest upewnienie się, że dokładnie wiemy, co chcemy osiągnąć i zbadać. Zdefiniujmy jasno cel eksperymentu (np. znalezienie ustawień procesu zgrzewania punktowego zapewniających maksymalną wytrzymałość spoiny przy minimalnej zmienności).

Określmy zmienną wyjściową (response), którą będziemy mierzyć jako kryterium sukcesu – najlepiej, aby była to miara ciągła i dokładna, a nie tylko wynik typu zdał/nie zdał. Ustalmy też zakres i planowane czynniki wejściowe (zmienne niezależne) oraz ich poziomy. Na tym etapie warto skonsultować się z ekspertami procesu i przejrzeć historyczne dane, by wybrać sensowne czynniki i poziomy.

Należy także zdecydować które potencjalne zmienne zakłócające będziemy kontrolować lub utrzymywać na stałym poziomie. Każdy proces ma wiele wejść, ale w DoE koncentrujemy się na wybranych czynnikach – pozostałe muszą zostać ustabilizowane.

Sporządźmy listę takich zmiennych ubocznych (np. typ materiału, operator, maszyna, pora dnia itp.) i zaplanujmy, jak zagwarantujemy ich niezmienność podczas eksperymentu (o czym więcej w krokach 2-3). Dobre zaplanowanie eksperymentu jest fundamentem, lecz tutaj skupimy się głównie na fizycznym przygotowaniu procesu do testów.

Krok 2: Zapewnij stabilność i powtarzalność procesu

Zanim zaczniemy modyfikować jakiekolwiek czynniki w ramach DoE, proces powinien być ustabilizowany. Oznacza to, że w normalnych warunkach (przy bieżących ustawieniach) wyniki procesu są powtarzalne i znajdują się pod kontrolą statystyczną.

Najlepszą praktyką jest zastosowanie Statystycznej Kontroli Procesu (SPC) na kluczowych parametrach lub wynikach procesu przed DoE. SPC, poprzez wykresy kontrolne i analizę zmienności, pozwala potwierdzić, że proces działa spójnie (bez nieprzewidzianych odchyłek).

Jeśli wykresy kontrolne wskazują obecność specjalnych przyczyn zmienności (punkty poza limitami kontrolnymi, trendy), należy rozwiązać te problemy przed eksperymentem. W przeciwnym razie DoE będzie próbą na niestabilnym gruncie.

Praktycznie, zapewnienie stabilności obejmuje kilka działań:

- Kalibracja i sprawdzenie maszyn oraz przyrządów: Upewnij się, że wszystkie urządzenia biorące udział w procesie (np. prasy, wtryskarki, piece, roboty) są skalibrowane i działają poprawnie. Nawet drobna rozkalibrowana sonda temperatury czy niewyregulowane ciśnienie sprężarki może wprowadzić błąd do wszystkich prób. Zaplanuj kalibracje z wyprzedzeniem, aby były aktualne na czas DoE.

- Standaryzacja operacji i przeszkolenie personelu: Jeśli w wykonywaniu prób uczestniczą operatorzy, przeszkol ich szczegółowo co do procedury eksperymentu. Najlepiej, by jedna osoba lub stały zespół wykonywał wszystkie próby, aby zminimalizować różnice indywidualne. Gdy to niemożliwe, zadbaj o standardowe instrukcje pracy, aby każdy wykonywał czynności identycznie. Kwalifikacja operatorów do eksperymentu zapewnia, że wiedzą oni dokładnie co robić i dlaczego, co zmniejsza ryzyko błędów.

- Stabilne warunki środowiskowe: Wiele procesów jest wrażliwych na warunki otoczenia (np. temperatura , wilgotność powietrza). Przed DoE upewnij się, że środowisko produkcyjne jest w ustalonym zakresie. Jeśli to możliwe, utrzymuj stałe warunki (np. klimatyzacja, osłony przeciągów). Jeśli nie masz pełnej kontroli, monitoruj te warunki i uwzględnij je w planie (np. wykonuj eksperyment w krótkim czasie, aby zminimalizować zmiany pogody, lub zastosuj blokowanie prób w różnych warunkach).

- Sprawdzenie stabilności wyników wstępnych: Dobrym pomysłem jest wykonanie serii prób próbnych (bez zmieniania czynników) w celu oceny bazowej zmienności procesu. Na przykład wykonaj kilka identycznych wyrobów z rzędu i zmierz wynik – jeśli rozrzut tych wyników jest mały i przewidywalny, to znak, że proces jest powtarzalny. Jeżeli rozrzut jest duży lub rosnący, wróć do poszukiwania przyczyn i stabilizacji.

W efekcie tego kroku powinniśmy mieć proces, który „trzyma” swoje parametry i wyniki. Taki stan bywa określany jako stan ustalony procesu lub proces w stanie zgodnym/statystycznie kontrolowanym.

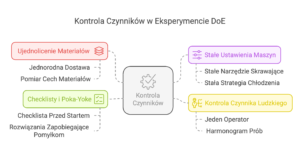

Krok 3: Utrzymuj spójne i kontrolowane warunki wejściowe

Skoro proces jest stabilny, kolejnym krokiem jest zapewnienie spójności wszystkich warunków wejściowych, które nie są przedmiotem badania.

Mówiąc inaczej: wszystkie potencjalne czynniki wpływające na proces, które nie zostały wybrane do DoE, powinny zostać utrzymane na stałych poziomach podczas całego eksperymentu.

Dzięki temu uzyskamy pewność, że ewentualne różnice w wynikach będą pochodzić z manipulowanych czynników, a nie z „rozjeżdżających się” warunków ubocznych.

Praktyczne zalecenia w tym kroku obejmują:

Ujednolicenie materiałów i surowców

Zabezpiecz partię materiałów potrzebnych do eksperymentu z jednorodnej dostawy. Jeśli to np. tworzywo sztuczne do wtrysku czy blacha stalowa do tłoczenia, postaraj się, aby wszystkie próbki pochodziły od tego samego dostawcy, z tej samej partii produkcyjnej i o sprawdzonych parametrach.

Wyeliminujesz w ten sposób zmienność składu materiału czy wymiarów, która mogłaby wpływać na wyniki. W razie braku takiej możliwości, przynajmniej zmierz i odnotuj cechy materiałów (np. skład chemiczny, twardość), aby później móc ocenić ich ewentualny wpływ.

Stałe ustawienia maszyn (poza badanymi)

Upewnij się, że wszystkie nastawy urządzeń, które nie są zmieniane w ramach DoE, pozostają stałe. Przykładowo, jeśli badamy wpływ prędkości i posuwu frezowania na chropowatość powierzchni, to używajmy zawsze tego samego narzędzia skrawającego, na tej samej maszynie, z tą samą strategią chłodzenia itd.

Wszelkie parametry nieujęte w matrycy DoE traktujemy jako stałe ustalone wejścia procesu. Warto przed eksperymentem sporządzić listę takich ustawień bazowych i ich wartości – staje się ona częścią dokumentacji eksperymentu.

Kontrola czynnika ludzkiego

Jak już wspomniano, najlepiej aby jeden doświadczony operator (lub ta sama zmiana) przeprowadził cały eksperyment. Jeśli to niemożliwe, zrób harmonogram prób tak, by zminimalizować różnice personalne. Np. rozdziel próby po równo między operatorów, a kolejność wykonania zrandomizuj, by każdy robił mieszankę różnych ustawień (eliminuje to systematyczny błąd operatora).

Można także wprowadzić blokowanie – np. jeśli eksperyment musi trwać kilka dni i zmieniają się zmiany, traktuj „dzień/zmianę” jako blok i w każdym dniu wykonaj pełny zestaw kombinacji czynników.

Checklisty i Poka-Yoke dla warunków wejściowych

Aby mieć pewność, że przed każdym przebiegiem eksperymentu warunki startowe są identyczne, stosuj listy kontrolne. Taka checklista przed startem próby powinna zawierać kontrolę wszystkich kluczowych pozycji: np.

- czy maszyna ustawiona na parametry bazowe?

- z jakiej partii został załadowany materiał?

- czy czujniki wyzerowane?

Odhaczenie listy przed każdą próbką minimalizuje ryzyko pominięcia czegoś istotnego. Dodatkowo wykorzystaj rozwiązania zapobiegające pomyłkom – mogą to być proste fizyczne elementy lub procedury.

Przykład: jeśli w danej próbie trzeba użyć konkretnego przyrządu lub adaptera, zaprojektuj go tak, aby nie pasował do maszyny, gdy jest źle zmontowany. Innym przykładem są specjalne uchwyty lub czujniki. Nie pozwolą one rozpocząć próby, jeśli np. brakuje elementu lub warunek nie został spełniony.

Te proaktywne techniki mistake proofing sprawiają, że warunki eksperymentu pozostają zgodne z założeniami, a ewentualny błąd zostanie wychwycony natychmiast.

Podsumowując ten krok: utrzymujmy wszystkie „wejścia” procesu pod ścisłą kontrolą. Im bardziej jednolite otoczenie eksperymentu, tym większa szansa, że zaobserwujemy wyraźne efekty wpływu badanych czynników, nie zaburzone przez żaden ukryty czynnik uboczny.

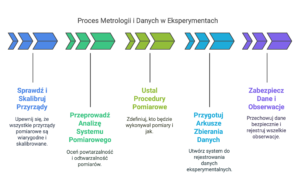

Krok 4: Zapewnij wiarygodność pomiarów i przygotuj zbieranie danych

Nawet perfekcyjnie wykonane próby nie dadzą wartościowych informacji, jeśli ktoś ich poprawnie nie zmierzy i nie zarejestruje. Dlatego kolejny aspekt przygotowań to metrologia i dane. Upewnij się, że system pomiarowy i procedura zbierania danych spełniają wymagania eksperymentu.

Kluczowe elementy to:

Sprawdzenie i kalibracja przyrządów pomiarowych

Wszystkie czujniki, mierniki, wagi, suwmiarki, twardościomierze i inne urządzenia używane do pomiaru rezultatów (lub krytycznych warunków procesu) muszą być wiarygodne. Sprawdź daty ostatnich kalibracji – jeśli są nieaktualne lub bliskie upływu, dokonaj ponownej kalibracji przed eksperymentem. Upewnij się też, że zakres i rozdzielczość aparatury są odpowiednie do spodziewanych zmian.

Analiza systemu pomiarowego (MSA)

Dla krytycznych pomiarów rozważ przeprowadzenie analizy MSA (np. studium R&R – repeatability & reproducibility). Zweryfikuje ona, czy powtarzalność (ten sam mierzący, ten sam obiekt) i odtwarzalność (różni mierzący) są na akceptowalnym poziomie.

Jeśli okaże się, że błędy pomiaru są zbyt duże w stosunku do zmienności, którą chcemy wykryć, konieczne może być usprawnienie systemu pomiarowego (lepszy przyrząd, lepsze procedury) przed DoE.

Procedura pomiarowa i szkolenie

Określ, kto będzie wykonywał pomiary i w jaki sposób. Zapewnij spójność wykonywania pomiarów poprzez instrukcje pomiarowe. Jeśli pomiary są manualne (wykonywane przez człowieka), przeszkol osoby odpowiedzialne za ich wykonanie. Upewnij się, że robią to w sposób jednolity – np. wiedzą, jak przyłożyć urządzenie i w którym miejscu dokonać pomiaru.

Jeżeli to pomiary automatyczne, zweryfikuj poprawność programów zbierających dane.

Przygotowanie arkuszy zbierania danych

Zanim ruszy eksperyment, przygotuj sposób rejestracji wyników. Może to być arkusz kontrolny (formularz papierowy lub w Excelu) z miejscem na wszystkie istotne informacje: numer próby, ustawienia czynników, wynik pomiaru, ewentualne obserwacje dodatkowe.

Alternatywnie, skonfiguruj system komputerowy do akwizycji danych. Ważne, by niczego nie zdawać na pamięć – dane muszą być zapisywane na bieżąco, starannie i czytelnie. Wprowadź standard nazewnictwa prób (np. użyj identyfikatorów próbek) i trzymaj się go.

Zabezpieczenie danych i obserwacje

Ustal, gdzie będą przechowywane zebrane dane (np. plik na dysku sieciowym) i zrób kopię zapasową wyników po każdym dniu eksperymentu. Zachęć też zespół do notowania obserwacji przy każdej próbie – czasem luźna uwaga typu „iskrzenie przy spawaniu było większe niż zwykle” może naprowadzić na dodatkowe wnioski przy analizie.

Te działania dają pewność, że zdobyte dane będą rzetelne. Gdy dojdzie do fazy analizy, nie będziemy się zastanawiać, czy np. różnica między próbkami to efekt czynnika czy błąd pomiaru – bo zaufamy naszemu systemowi pomiarowemu. Co więcej, dobrze zorganizowane dane ułatwią i przyspieszą analizę po zakończeniu DoE.

Krok 5: Weryfikacja przygotowań i próba generalna

Na koniec, tuż przed właściwym eksperymentem, warto przeprowadzić przegląd przygotowania i ewentualnie krótką próbę generalną. Zbierz zespół i przejdź przez całą checklistę. Upewnijcie się wspólnie, że wszystkie punkty są spełnione.

Można wykonać jedną lub dwie próby testowe z losowo wybranymi ustawieniami czynników, aby przekonać się, że wszystko działa jak należy.

Taka próba generalna pozwoli sprawdzić: czy procedury są zrozumiałe dla operatorów, czy nie ma problemów z zapisaniem danych, czy czas cyklu jest zgodny z planem, itp. Jeśli wykryjemy jakiekolwiek odstępstwa – to ostatni moment, by wprowadzić korekty bez wpływu na docelowy eksperyment.

Po pomyślnym teście generalnym możemy przystąpić do realizacji właściwego DoE ze znacznie większą pewnością powodzenia.

Podsumowanie i checklista gotowości do DoE

Przygotowanie procesu do eksperymentu DoE jest tak samo ważne, jak zaplanowanie samego eksperymentu. Zapewnienie stabilnych, powtarzalnych i kontrolowanych warunków wyjściowych eliminuje zbędną zmienność i sprawia, że DoE ujawni rzeczywiste zależności w procesie, zamiast przypadkowego szumu.

W praktyce przemysłowej inwestycja czasu w przygotowania przekłada się na wymierne oszczędności – eksperyment daje jasne wyniki już za pierwszym podejściem, bez potrzeby wielokrotnego powtarzania z powodu błędów czy niejednoznacznych danych. Jak mówi klasyczna zasada: lepiej zapobiegać niż poprawiać.

Dodatkowy bonus

Na zakończenie, zaprezentuję listę kontrolną gotowości DoE. Można z niej skorzystać przed uruchomieniem eksperymentu, aby upewnić się, że wszystkie istotne kwestie zostały uwzględnione:

- Cel i plan eksperymentu zdefiniowane: Czy jasno określono pytania badawcze, zmienne wejściowe i wyjściowe oraz matrycę eksperymentu?

- Stabilność procesu potwierdzona: Czy proces jest pod kontrolą (brak specjalnych przyczyn zmienności) na podstawie obserwacji lub SPC? Czy wykonano potrzebne korekty i naprawy maszyn?

- Urządzenia skalibrowane: Czy wszystkie maszyny biorące udział w DoE oraz przyrządy pomiarowe mają aktualne kalibracje i zostały sprawdzone?

- Warunki środowiskowe pod kontrolą: Czy zapewniono stabilne otoczenie procesu (temperatura, wilgotność, czystość itp.) lub zaplanowano monitorowanie/blokowanie wpływu warunków zewnętrznych?

- Materiały i surowce z jednej partii: Czy wszystkie materiały wejściowe zostały zabezpieczone z jednakowej partii/dostawy i zweryfikowane pod kątem zgodności specyfikacji?

- Czynniki uboczne ustalone: Czy wszystkie zmienne inne niż badane czynniki zostały ustalone na stałych wartościach (ustawienia maszyn, narzędzia, programy, itp.) i zapisane do referencji?

- Operatorzy przeszkoleni: Czy personel przeprowadzający doświadczenie został poinstruowany co do procedury i celów? Czy harmonogram prób minimalizuje wpływ zmian operatorów?

- Checklisty i Poka-Yoke przygotowane: Czy opracowano listę kontrolną dla przebiegów eksperymentu i wdrożono ewentualne narzędzia Poka-Yoke, aby zapobiec pomyłkom przy konfiguracji każdej próby?

- System pomiarowy zweryfikowany: Czy sprawdzono powtarzalność i dokładność pomiarów (kalibracja, MSA)? Czy osoby mierzące wiedzą, jak to robić spójnie?

- Arkusze danych gotowe: Czy przygotowano arkusz (papierowy lub elektroniczny) do zapisu wyników wszystkich prób wraz z odpowiednimi rubrykami (data, godzina, operator, materiał, ustawienia, wynik, uwagi)? Czy wszyscy wiedzą, gdzie wpisywać dane i jak będzie prowadzona dokumentacja?

- Próba generalna wykonana: (Opcjonalnie) Czy przeprowadzono testową próbę, aby upewnić się, że wszystkie powyższe elementy funkcjonują w praktyce?

Jeśli na wszystkie powyższe pytania odpowiedź brzmi „tak”, Twój proces jest gotowy na rozpoczęcie eksperymentu DoE. Teraz można z pełnym zaufaniem przystąpić do zbierania danych i oczekiwać, że wyniki eksperymentu dostarczą wiarygodnych i użytecznych informacji o procesie.

Autor: Rafał Sobczak