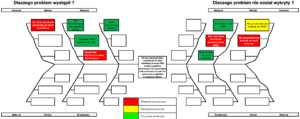

Diagram przyczynowo-skutkowy, znany również jako diagram Ishikawy lub diagram rybiej ości, to jedno z najważniejszych narzędzi używanych w zarządzaniu jakością w branży produkcyjnej.

Jego głównym celem jest identyfikacja potencjalnych przyczyn problemów lub defektów w procesie produkcyjnym, co umożliwia bardziej efektywne rozwiązywanie problemów i doskonalenie procesów.

Diagram przyczynowo-skutkowy i jego rola w rozwiązywaniu problemów

W pracy specjalistów ds. jakości, diagram przyczynowo-skutkowy odgrywa kluczową rolę w analizie i eliminacji źródeł problemów, co bezpośrednio przekłada się na poprawę wydajności, redukcję kosztów oraz zwiększenie satysfakcji klienta.

Aby maksymalnie wykorzystać potencjał tego narzędzia, warto zwrócić szczególną uwagę na sześć głównych kategorii, które obejmują wszelkie możliwe źródła problemów: Człowiek (Man), Maszyna (Machine), Metoda (Method), Pomiar (Measurement), Materiał (Material) oraz Środowisko (Environment).

Poniżej przedstawiam 43 konkretne pomysły, które warto sprawdzić w każdej z tych kategorii podczas tworzenia diagramu przyczynowo-skutkowego.

Człowiek (Man)

1. Umiejętności pracowników – Czy wszyscy pracownicy posiadają odpowiednie kwalifikacje i szkolenia? Czy jest dowód przeprowadzenia szkolenia?

2. Niekontrolowane próby na linii produkcyjnej – Czy parametry procesowe zmodyfikowane podczas przeprowadzania prób na linii produkcyjnej zostały przywrócone przez specjalistę dla wyrobów produkowanych obecnie?

3. Ważność kompetencji – czy w przypadku, gdy kwalifikacje są udzielane na dany okres czasu, pracownik nie posiada przedawnionych uprawnień?

4. Zarządzanie schematem eskalacji – Czy pracownik wie jak ma postępować w przypadku wystąpienia problemu?

5. Zrozumienie procedur – Czy pracownicy dokładnie rozumieją i przestrzegają procedur?

6. Odpowiednie zdefiniowane części Bill of Material – czy podkomponenty wchodzące w skład wyrobu gotowego zostały prawidłowo przypisane przez osobę z uprawnieniami? Weryfikacja tego punktu pozwala na wyeliminowanie przypisania podkomponentów wchodzących w skład wyrobu RHD do wyrobu LHD, czyli z kierownicą po lewej stronie.

7. Czas pracy operatora – czy problem jest wygenerowany w ostatniej godzinie zmiany produkcyjnej?

Maszyna (Machine)

8. Konserwacja maszyn – Czy maszyny są regularnie konserwowane i serwisowane?

9. Stan techniczny maszyn – Czy maszyny są w dobrym stanie technicznym?

10. Obsługa maszyn – Czy pracownicy są odpowiednio przeszkoleni w obsłudze maszyn?

11. Parametry procesowe – Czy parametry procesowe nie mają otwartych górnych i dolnych limitów tolerancji. Dzięki temu możemy sprawdzić, czy przepuścimy niezgodną część do kolejnego etapu procesu w przypadku jej wyprodukowania.

12. Mistake Proofing – czy działa prawidłowo podczas testowania?

13. Przeglądy i kalibracje Mistake Proofing – Czy są zaplanowane oraz realizowane przez personel?

Metoda (Method)

14. Pominięcie operacji – czy obecne warunki pracy dają możliwość pominięcia operacji przez pracownika bez sygnalizacji?

15. Niewłaściwa cześć lub jej rewizja – czy w trakcie, kiedy wystąpił problem zostały zastosowane części z odpowiednim poziomem rewizji?

16. Niewłaściwa kontroli części odrzuconych – czy obecnie zdefiniowany proces zapobiega możliwości ponownego zastosowania części odrzuconych?

17. Nieskuteczna metoda przeprowadzenia naprawy – czy obecna metoda naprawy jest w 100% skuteczna?

18. Standardowe procedury operacyjne (SOP) – Czy istnieją i są przestrzegane SOP?

19. Przemieszczanie części międzyoperacyjnych – czy istnieje możliwość uszkodzenia przemieszczania części między poszczególnymi operacjami. Przykład?

– Metalowe wytłoczki po procesie tłoczenia dostarczane na stację zgrzewania

– Wtryśnięte komponenty dostarczane na stacje malowania lub zgrzewania wibracyjnego

20. Identyfikacja części dostarczanych na produkcję – Czy skanowanie referencji może być przeprowadzane tylko dla dostarczanego materiału? Ten punkt ma na celu sprawdzenie, czy operatorzy mają możliwość skanowania tej samej referencji, zamiast tych dostarczonych z materiałem.

21. Kontrola jakości w procesie – Czy istniejące procedury kontroli jakości są przestrzegane na każdym etapie produkcji?

22. Czas dedykowany do przeprowadzenia kontroli adekwatny – Czy operator ma wysarczającą ilość czasu, żeby przeprowadzić wszystkie kontrole zdefiniowane w instrukcji stanowiskowej?

Co jeszcze możemy sprawdzić w tej kategorii diagramu przyczynowo-skutkowego?

23. Dostarczenie podkomponentów na linię produkcyjną – Czy podkomponenty są dostarczane z magazynu zgodnie z FIFO? Czy przestrzegamy FIFO? Jest to kluczowy punkt, w momencie jeśli oprócz magazynu organizacja korzysta z zewnętrznego magazynu. Z takim scenariuszem miałem do czynienia podczas przeprowadzania audytu systemowego w obszarze logistyki.

24. Komponenty elektroniczne – Czy komponenty elektroniczne są zabezpieczone przed ingerencją pyłu lub kurzu.

25. Procedury dotyczące przezbrojenia – Czy pozwalają na powtarzalne przeprowadzenie przezbrojenia przez Utrzymanie Ruchu? Do sprawdzenia w przypadku wystąpienia problemu zaraz po przezbrojeniu na inną referencję produkcyjną.

26. Nieautoryzowane części na stacji produkcyjnej – Czy na stacji produkcyjnej znajdują się nieautoryzowane części, których operatorzy używają do wykonywania operacji niewystępujących w instrukcji stanowiskowej?

27. Selekcja na magazynie – Czy instrukcja selekcji na magazynie wewnętrznym eliminuje możliwość wystąpienia innego typu problemu podczas przepakowywania lub przeprowadzania kontroli?

28. Szkolenie dla pracowników klienta – Czy dla pracowników klienta zostało przeprowadzone szkolenie w jaki sposób przemieszczać dostarczany wyrób oraz jakie środki ochrony osobistej muszą być zachowane (np. rękawice ESD).

29. Uszkodzenie materiału między zakładem organizacji, a zakładem klienta – Czy wyprodukowane części są przepakowywane w magazynie pośrednim?

30. Weryfikacja wcześniej wdrożonych działań definitywnych – Czy wcześniej zdefiniowane i wdrożone działania korygujące są skuteczne?

Pomiar (Measurement)

31. Precyzja narzędzi pomiarowych – Czy narzędzia pomiarowe są wystarczająco precyzyjne?

32. Kalibracja narzędzi pomiarowych – Czy narzędzia pomiarowe są regularnie kalibrowane?

33. Dokładność pomiarów – Czy pomiary są powtarzalne?

Materiał (Material)

34. Zgodność podpomponentów ze specyfikacją – Czy zamawiane podkomponenty są zgodne ze specyfikacją projektową?

35. Identyfikacja podpokmponentów przepazywanych na linię produkcyjną – Czy podkomponenty zwalniane na linię produkcyjną posiadają odpowiednią identyfikację?

36. Magazynowanie materiałów – Czy materiały są odpowiednio magazynowane?

37. Opakowanie podkomponentów – Czy podkomponenty są dostarczane w pojemnikach nieuszkodzonych i takich, które są uzgodnione z organizacją?

Środowisko (Environment)

38. Warunki pracy – Czy warunki pracy są odpowiednie (oświetlenie, temperatura, hałas)?

39. Czystość i porządek – Czy na stanowiskach pracy panuje czystość i porządek?

40. Bezpieczeństwo – Czy środowisko pracy jest bezpieczne dla pracowników? Brak uszkodzonych kurtyn wymuszających nieergonomiczną pracę operatora.

41. Przestrzeń robocza – Czy przestrzeń robocza jest odpowiednio zaplanowana?

42. Wpływ środowiska na maszyny – Czy środowisko pracy nie wpływa negatywnie na działanie maszyn?

43. Magazyn z podkomponentami i wyrobami gotowymi – Czy podkomponenty oraz wyroby gotowe są przechowywane w odpowiednich warunkach? Czy chronimy części przed działaniem wilgotności, wysokich/niskich temperatur oraz nasłonecznienia? Ten ostatni przypadek jest istotny dla komponentów z tworzyw sztucznych, które już są polakierowane przez poddostawcę.

Diagram przyczynowo-skutkowy – podsumowanie

Przeanalizowanie powyższych punktów jakie posiada diagram przyczynowo-skutkowy może znacząco pomóc w identyfikacji i eliminacji problemów jakościowych w procesie produkcyjnym.

Wykorzystując to narzędzie, specjaliści ds. jakości mogą skutecznie zarządzać ryzykiem, poprawiać efektywność i zapewniać najwyższą jakość produktów, co jest kluczowe dla sukcesu każdej firmy w branży produkcyjnej.

Jeśli chcecie dowiedzieć się więcej na temat analizy przyczyn problemów, to serdecznie zapraszamy na szkolenia:

Metodologia 8D – Problem Solving

Autor: Dariusz Kowalczyk