Branża motoryzacyjna, jest jedną z głównych gałęzi przemysłu składających się na sektor produkcyjny.

W procesach specjalnych, takich jak hartowanie indukcyjne, utwardzanie powierzchniowe poprzez nawęglanie lub azotowanie, oraz procesy spawalnicze, które zostały zdefiniowane w podręczniku referencyjnym CQI-9 opracowanym przez organizację AIAG, odnajduje się szerokie zastosowanie. Te techniki mają kluczowe znaczenie dla uzyskania wysokiej jakości i trwałości produktów.

Ciągłe doskonalenie i automatyzacja procesów cieplnych, rozwój maszyn do obróbki cieplnej to kluczowe elementy postępu w branży. Znajdują one zastosowanie przy produkcji elementów układów kierowniczych, kół zębatych, tarcz hamulcowych, półosi, tłoków czy zaworów, przyczyniając się do minimalizacji kosztów i optymalizacji procesów obróbki cieplnej.

Konkurencyjność produktów i półwyrobów to wyzwanie, które wymusza na dostawcach branży motoryzacyjnej spełnienie wymagań klienta, zaspokojenie potrzeb zadeklarowanych przez organizację pod względem zakupu, warunków i czasu dostawy. Ponadto, konieczne jest spełnienie surowych standardów jakościowych.

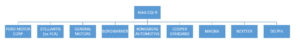

Schemat 1. Stosowanie standardu CQI-9 jest wymaganie nie tylko przez klientów (OEM) ale także dostawców.

Standard CQI-9 stanowi załącznik do wymagań IATF 16949 w sekcji 4.3.2. „Specyficzne wymagania klienta” i obowiązuje wszystkich dostawców motoryzacyjnych.

Standard CQI-9 – w jakim celu stosujemy?

Przeprowadzanie oceny systemu obróbki cieplnej ma na celu zapewnienie zorganizowanego i uniwersalnego podejścia do zarządzania procesami cieplnymi. Ponadto, ma służyć opracowaniu systemu ciągłego doskonalenia, a także zapobieganiu odrzutom i redukcji kosztów braków powstałych w całym łańcuchu dostaw. Kluczowym aspektem z punktu widzenia OEM jest nacisk na ograniczenie kampanii nawrotowych, zwrotów i roszczeń związanych z gwarancyjnością produktów.

Standard CQI-9 stanowi swoistego rodzaju przewodnik mający na celu zapewnienie właściwego nadzorowania, zarządzania i oceny procesów cieplnych poprzez zastosowanie najlepszych praktyk, rozwiązań i usprawnień. Poprzez analizę ryzyka pozwala na zidentyfikowanie potencjalnych problemów i zabezpieczenie procesu na etapie:

- rozwoju

- industrializacji

- produkcji seryjnej przy wykorzystaniu analizy FMEA, będącej częścią APQP

W wyniku ciągłego nadzorowania, doskonalenia i rozwoju, procesy cieplne są zarządzane poprzez praktyczne wykorzystanie podstawowych narzędzi jakościowych. Należą do nich statystyczna kontrola procesu, analiza wykonalności i zdolności procesu. Warto też posiadać wiedzę z zakresu znajomości norm i standardów (ISO, PN-EN, DIN, ASTM) w nadzorowaniu i kalibracji narzędzi kontrolno-pomiarowych takich jak sprzęt laboratoryjny i maszynowy.

Z punktu widzenia nadzorowania wymagań IATF dla sekcji 9.2.2.3 „Audyty procesu wytwarzania” należy też pamiętać, że musi być on uwzględniany w corocznym harmonogramie audytów procesu. Wynika to z czasookresu zdefiniowanego w podręczniku referencyjnym. Wymaga on od firm stosowania oceny corocznej.

Inną kwestią są odpowiednie uprawnienia, jakie musi posiadać wewnętrzny audytor wiodący, który będzie przeprowadzał taki audyt.

Autorka: Katarzyna Adamczyk

Specjalista ds. Obróbki Cieplnej