Jednym z ważnych elementów rozwiązywania problemów jest prawidłowe wykonanie jego opisu. Taką możliwość daje nam metodologia 5W2H, która dzięki właściwemu użyciu może spowodować szybsze zakończenie przeprowadzanej analizy.

5W2H – wprowadzenie

Każde przedsiębiorstwo w ramach swoich działań operacyjnych zajmuje się tematyką rozwiązywania problemów, które między innymi mogą dotyczyć obszaru jakości, logistyki i produkcji (zwiększenie wydajności). Z tego powodu bardzo istotne jest prawidłowe zarządzanie problem solvingiem, dzięki któremu jesteśmy w stanie zredukować powstałe koszty, ale także poprawić satysfakcję klienta dzięki ich szybkiemu rozwiązywaniu.

Nie można tutaj też pominąć rzeczy, która też jest szalenie istotna, a mianowicie efektywności, dzięki której możemy uniknąć ponownego wystąpienia problemu.

Jednym z ważnych elementów w rozwiązywaniu problemów jest prawidłowe przeprowadzenie aktywności dotyczącej opisu problemu (z angielskiego: problem description), dzięki czemu będzie można go szybciej rozwiązać.

Taką możliwość daje nam metodologia 5W2H, która jest częścią rozwiązywania problemów 8D zdefiniowanych w kroku D2. Występuje ona także w podejściu Kaizen w zmodyfikowanej formie jako 5W1H.

Błąd, który często występuje na tym etapie analizy sprowadza się do przepisywania informacji o problemie, który otrzymujemy od klienta, takich jak „deformacja deski rozdzielczej” lub „hałas przedniego fotela kierowcy”.

Powyższe podejście powoduje brak jakiegokolwiek punktu odniesienia do analizy przyczyn, która jest definiowana w kroku D4 w raporcie 8D. Dlatego tak ważne jest zebranie wszystkich istotnych informacji.

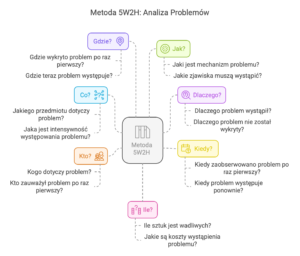

5W2H – Kompozycja pytań

Nazwa tej metodologii pochodzi od pytających słów rozpoczynających się w języku angielskim od liter „W” i „H”.

Wszystkie są przedstawione poniżej:

WHAT? Co?

Jakiego przedmiotu dotyczy problem? Według jakich kryteriów określono problem? Jaki problem wystąpił? Jaka jest intensywność występowania problemu? Czy problem może wystąpić ponownie?

WHY? Dlaczego?

W tej sekcji odpowiadamy na pytanie: Dlaczego:

- problem wystąpił?

- problem nie został wykryty?

oraz jakie objawy świadczyły o wystąpieniu problemu? Przy tym pytaniu przydatne będą wcześniejsze analizy wewnętrznych zgłoszeń jakościowych, oficjalnych zgłoszeń od klienta (Non Conformity Tickets), zapisy z analizy FMEA i wyniki audytów wewnętrznych (na przykład audyty wielowarstwowe – Layered Process Audits). Czy przestrzegane są określone standardy: instrukcje pracy, ustawienia, konserwacja maszyn produkcyjnych oraz sprzęt pomiarowy?

WHEN? Kiedy?

Kiedy zaobserwowano problem po raz pierwszy i po raz ostatni? Czy wada pojawia się natychmiast, czy też po pewnym czasie? Taka sytuacja może być przydatna podczas analizy zwrotów gwarancyjnych.

WHO? Kto?

Kogo dotyczy problem? Którego klienta? Kto zauważył problem po raz pierwszy? Kto jest świadomy występowania problemu? Czy ktoś może zauważyć problem w przyszłości?

WHERE? Gdzie?

Gdzie:

- wykryto problem po raz pierwszy?

- teraz problem występuje?

- jeszcze problem występuje (lub wystąpi)?

HOW? Jak?

Jaki jest mechanizm tego rodzaju problemu? Jakie zjawiska muszą wystąpić, aby wystąpił problem?

HOW MANY? Ile?

Ile sztuk jest wadliwych (można podać udział ilościowy lub procentowy)? To i następne pytanie wskazują na rozmiar problemu. Ilu osób dotyczy problem? Jakie są koszty wystąpienia problemu? Ile czasu pochłonie rozwiązanie problemu? Jak ten problem rozkłada się w ciągu dnia roboczego? Czy problem występuje losowo, na określonej zmianie lub w dniu?

Na etapie opisu problemu z pewnością nie będziemy w stanie odpowiedzieć na każde z tych pytań, ale możemy zaplanować sposób uzyskania tych informacji wraz z zespołem interdyscyplinarnym.

Chociaż wydaje się, że opis problemu przy użyciu pytań 5W2H zajmuje dużo czasu, można zauważyć, że uzyskane odpowiedzi są podstawowymi informacjami potrzebnymi do dalszej analizy. Dzięki czemu możliwe jest zaoszczędzenie czasu w dalszych krokach raportu 8D.

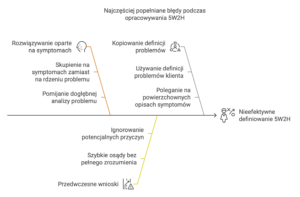

Najczęściej popełnianie błędy podczas definiowania 5W2H

Jest kilka typowych błędów, które możemy napotkać podczas definiowania 5W2H. Najpopularniejsze znajdują się poniżej:

- Działania są opracowywane w oparciu o symptomy, a nie rzeczywisty problem.

- Poleganie na przedwczesnych wnioskach co do przyczyny źródłowej. Chodzi o unikanie „skakania do konkluzji, zamiast skupiania się na problemie”.

- Opisywanie problemu poprzez kopiowanie definicji problemu stworzonej przez klienta, która często bywa tylko symptomem.

Mówi się, że prawidłowy opis problemu powoduje jego szybsze rozwiązanie, a powyższa metodologia daje nam właśnie taką możliwość. Z tego powodu musimy pamiętać, że jeśli poświęcimy więcej czasu na tą aktywność, to łatwiej nam będzie przeprowadzić analizę przyczyn źródłowych zdefiniowanych w kroku D4 raportu 8D.

Jeśli jesteście zainteresowani praktycznym wykorzystaniem metody 5W2H podczas rozwiązywania problemów, to zapraszamy na platformę szkoleniową Automotive Quality Online. W ramach szkolenia 8D Problem Solving możecie zobaczyć bezpłatną lekcję.

Na stronie Bezpłatne narzędzia można bezpłatnie pobrać automatyczny formularz Excel z możliwością edycji.

Nazwa dokumentu: Metoda 5W2H – automatyczny formularz Excel oraz Komunikacja Wewnętrzna z 5W2H – formularz Word

Autor: Dariusz Kowalczyk