FMEA (Failure Method and Effects Analysis) jest analityczną techniką łączącą technologię i doświadczenie zespołu wdrożeniowego. Służy ona do przewidywania identyfikacji typów wad (failure modes) dla produktu lub procesu.

W przypadku stwierdzenia znacznego wpływu na użytkowanie planowane są działania, w celu eliminacji potencjalnych wad.

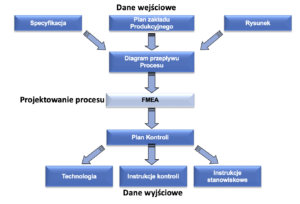

Powyższe czynności oczywiście muszą by odpowiednio udokumentowane. Analiza przyczyn i skutków wad (FMEA) to rygorystyczny proces, którego celem jest zidentyfikowanie wszystkich możliwych potencjalnych wad w projekcie (design) lub procesie produkcyjnym.

FMEA wymusza także na zespole interdyscyplinarnym systematyczne myślenie o produkcie lub procesie. Realizowane jest to poprzez zadawanie i udzielanie odpowiedzi na następujące pytania:

- Co może pójść nie tak (wada) w projekcie lub procesie?

- Jak bardzo może się to pogorszyć (ryzyko), jeśli coś pójdzie nie tak (nie powiedzie się)?

- Co można zrobić (działanie naprawcze), aby zapobiec wystąpieniu skutków wad?

Kiedy stosujemy

FMEA nie tworzymy tylko raz, ponieważ jest to jedna z tych aktywności, która wymaga okresowego przeglądu, Zaliczyć można do niego:

- Działanie prewencyjne, zanim wyrób trafi do produkcji seryjnej

- Przy wdrażaniu nowego projektu

- Przy nowej technologii

- Dla nowego procesu

- Przy wprowadzaniu zmian w istniejącym projekcie lub procesie

- Dla wykorzystywania znanego projektu lub procesu w nowej lokalizacji

- Jako element działań prewencyjnych z sekcji D7 raportu 8D – zwykle powiązany jest z Planem Kontroli

Kto powinien brać udział w opracowaniu FMEA?

Podobnie jak w przypadku rozwiązywania problemów jakościowych, tworzenie FMEA jest pracą zespołową. Rozmiary zespołów mogą się różnić w zależności od kontekstu oraz fazy uruchomieni owej. Najczęściej rekomendowana ilość to około 5 – 7 osób. W zależności od rodzaju przeprowadzanego FMEA, mogą oni pochodzić z następujących działów:

- Badania i rozwój (R&D)

- Produkcja

- Testowanie i walidacja

- Zasoby ludzkie

- Utrzymanie Ruchu

- Logistyka

- Jakość

- Marketing i sprzedaż

Korzyści ze stosowania

Podstawową korzyścią ze stosowania FMEA jest wsparcie obiektywnej oceny projektu lub procesu. Dodatkowo zwiększamy szansę na zidentyfikowanie potencjalnych wad w obu obszarach.

Dokument ten świetnie też pozwala na ustalenie priorytetów działań poprawiających projekt lub proces, z uwzględnieniem wpływu na klienta. Dzięki DFMEA mamy możliwość identyfikacji potencjalnych charakterystyk specjalnych oraz usystematyzowania wiedzy wykorzystywanej w trakcie nowych uruchomień.

Na stronie „Bezpłatne narzędzia” można bezpłatnie pobrać formularz Excel z możliwością edycji.

Nazwa dokumentu: FMEA formatka – formularz Excel