Charakterystyki specjalne i odpowiednie zarządzanie nimi w przemyśle motoryzacyjnym jest kluczowym aspektem zapewnienia jakości, bezpieczeństwa i osiągów produkowanych pojazdów. Ich wdrożenie jest przeprowadzane w odpowiednich krokach przyporządkowanych do kamieni milowych planu uruchomieniowego.

Fazy wdrażania Charakterystyk specjalnych

Identyfikacja

Pierwszym krokiem w zarządzaniu charakterystykami specjalnymi jest ich identyfikacja. Istnieje klika podejść, które można tutaj zastosować. Należą do nich:

- projektowanie produktu

- prototypy

- testowanie

Proces identyfikacji powinien być kompleksowy. Punktem wyjścia do jego rozpoczęcia jest wspólna praca działu inżynieringu wraz z klientem (dla projektów co-design). Musi też uwzględniać wszystkie istotne cechy i aspekty danego projektu oraz analizy potrzeb klienta i jego oczekiwań.

Dokumentacja

Po zakończeniu procesu identyfikacji czas na dokumentację. Powinna ona zawierać szczegółowy opis właściwości, funkcji jakie muszą być spełnione oraz wszelkie odstępstwa projektowe lub wymagania z nimi związane.

Weryfikacja i walidacja

Te dwa kroki są przeprowadzane aby upewnić się, że zdefiniowane charakterystyki spełniają odpowiednie wymagania i zapisy znajdujące się w specyfikacjach inżynieryjnych i dokumentacji projektowej. Tutaj do wyboru mamy testowanie, symulację lub analizę.

Temat symulacji jest mi bardzo bliski, ponieważ moim kierunkiem na studiach była analiza elementów skończonych (Finite Element Method – FEM) wykorzystywana w analizach strukturalnych. Natomiast jak widać po studiach moją pasją stała się motoryzacja 🙂

Monitorowanie

Przeprowadzane poprzez regularne testy i kontrole. Najczęściej monitoring realizuje się podczas spotkań projektowych. Mogą one być zarządzane wewnętrznie wewnątrz organizacji jak i bezpośrednio przez klienta. Na przykład współpracując z klientami niemieckimi jest on realizowany zgodnie z podręcznikiem VDA MLA.

Ciągłe doskonalenie

Pojęcie ściśle powiązane z cyklem Deminga. W przypadku stwierdzenia odchyleń w odniesieniu do wymagań projektowych wprowadzane są odpowiednie działania.

Jak Charakterystyki Specjalne są powiązane z DFMEA

Analiza potencjalnych błędów i skutków wad dla projektu (DFMEA) jest jedną z wielu aktywności przeprowadzanych we wczesnej fazie uruchomieniowej projektu. Jeśli to my jesteśmy odpowiedzialni za projekt, to DFMEA będzie przeprowadzane przez „nasz” dział inżynieringu. Charakterystyki Specjalne odgrywają kluczową rolę w DFMEA, ponieważ mogą wpływać na możliwość wystąpienia potencjalnych wad i dotkliwość jej skutków. Parametr ten określany jest jako ważność lub dana waga. W języku angielskim natomiast spotykasz się z określeniem „Severity” lub „Gravity”.

Na przykład, jeśli charakterystyką specjalną komponentu jest jego zdolność do wytrzymywania wysokich temperatur, należy dokładnie ocenić jego potencjalne typy wad związane z temperaturą, a także ocenić ich konsekwencje.

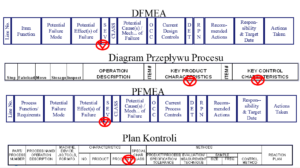

Ważnym krokiem jest przyporządkowanie odpowiedniego oznaczenia (symbolu) dla danego typu wady. Powinniśmy go również umieścić w dokumentacji PFMEA oraz Planie Kontroli przygotowywanym przez zakład. Przykład znajdziesz poniżej:

Rys. 1. Przykład kaskadowania Charakterystyk Specjalnych w dokumentacji

Charakterystyki Specjalne – podział

Zwykle dzielimy je na dwie kategorie: Charakterystyki Znaczące (SC) i Charakterystyki Krytyczne (CC).

Charakterystyki Znaczące (S.C. – Significant Characteristics)

To charakterystyki ważne dla klienta lub użytkownika końcowego, nie mające bezpośredniego wpływu na bezpieczeństwo, osiągi lub funkcjonalność produktu. Mogą nadal wpływać na zadowolenie klientów . W procesie produkcyjnym musimy monitorować i kontrolować te elementy, aby upewnić się, że spełniają odpowiednie wymagania.

Charakterystyki krytyczne (C.C. – Critical Characteristics)

To specjalne charakterystyki, które mają kluczowe znaczenie dla bezpieczeństwa, wydajności lub funkcjonalności produktu. Mają one bezpośredni wpływ na jakość, niezawodność i bezpieczeństwo, a brak tych cech może skutkować poważnymi konsekwencjami. Charakterystyki krytyczne wymagają szczególnej uwagi i kontroli, aby zapewnić ich spójność i zgodność z niezbędnymi wymaganiami i specyfikacjami. Stosujemy je do ustalania odpowiednich priorytetów.

Przy tej okazji warto wspomnieć o archiwizacji charakterystyk specjalnych. Dla pierwszej grupy odpowiedź jest prosta. Należy stosować się do wymagań klientów (np. podręcznik VDA 1 lub wymagania specyficzne klientów).

Jeśli chodzi natomiast o Charakterystyki krytyczne, to musimy uwzględnić czas przechowywania, który jest dodatkowo uwarunkowany przepisami regulacyjnymi, emisjami spalin, homologacją oraz bezpieczeństwem. W praktyce wynosi on od 15 lat w górę.

Charakterystyki specjalne, a wymagania SPC

Wymagania dotyczące Statystycznej Kontroli Procesu (SPC – Statisticial Process Control) w bieżącej produkcji odnoszą się najczęściej do wskaźników:

– Cp – który odpowiada za rozrzut procesu

– Cpk – który odpowiada za centrowanie

W przypadku Charakterystyk Znaczących (S.C.) wymagania dotyczące wskaźników cp i cpk są zwykle niższe. Dlaczego? Ponieważ nacisk kładziony jest na zapewnienie satysfakcji klienta oraz spełnienie jego wymagań i oczekiwań. Najczęstszym wymaganiem jest to ,aby wartość wskaźnika Cpk była większa bądź równa 1,33.

W przypadku Charakterystyk Krytycznych wymagania dotyczące Cp i Cpk są bardziej rygorystyczne. Tutaj nacisk kładziony jest na zapewnienie wymagań prawnych, regulacyjnych lub bezpieczeństwa produktu. Najczęstszym wymaganiem jest to ,aby wartość wskaźnika Cpk dla C.C. była większa bądź równa 1,67.

Wart pamiętać, że specyficzne wymagania dotyczące Cp i Cpk będą się różnić w zależności od produktu i branży, a także wymagań klientów. W przypadku gdy dana charakterystyka specjalna jest weryfikowania w 100% nie musimy obliczać tych wskaźników – chyba że klient zdefiniuje inne podejście.

PFMEA w odniesieniu do Charakterystyk Specjalnych

Wcześniej przy opisywaniu DFMEA wspomniałem o ważności (Severity). Musimy pamiętać, że nie możemy modyfikować tego parametru podczas tworzenia procesu produkcyjnego bez wcześniejszej zmiany DFMEA. Organizacja natomiast ma wpływ na pozostałe parametry: Występowalność oraz Detekcję.

W przypadku Charakterystyk Znaczących ważność jest zazwyczaj niższa, ponieważ nacisk kładziony jest na zapewnienie satysfakcji klienta oraz spełnienie jego wymagań. Konsekwencje potencjalnej wady mogą obejmować zmniejszoną satysfakcję użytkownika lub zwiększone koszty, ale zwykle nie stanowią zagrożenia dla bezpieczeństwa i utraty osiągów. Dokumentacja PFMEA definiuje jest zwykle w przedziale 7-8.

Dla Charakterystyk Krytycznych ważność jest zwykle wyższa, ponieważ nacisk kładzie się na zapewnienie bezpieczeństwa i spełnienia odpowiednich wymagań. W PFMEA definiujemy tę wartość w zakresie 9-10.

W jaki sposób Charakterystyki Specjalne są powiązane z wymaganiami IATF?

Dostarczając komponenty do branży motoryzacyjnej prawie zawsze klienci będą od nas wymagać wdrożenia odpowiedniej certyfikacji. W tym wypadku mowa jest o standardzie IATF (International Automotive Task Force). Określa on wymagania dla systemów zarządzania jakością dostawców motoryzacyjnych, a Charakterystyki Specjalne są jednym z tych elementów, które odgrywają kluczową rolę w zapewnieniu zgodności z tymi wymaganiami.

Z tego powodu IATF wymaga, aby Charakterystyki Specjalne były zidentyfikowane i udokumentowane, a proces zarządzania nimi był wdrożony i odpowiednio nadzorowany. Szczegółowe wymagania znajdziesz m. in. w dwóch punktach

- 8.2.3.1.2 Charakterystyki specjalne wyznaczone przez klienta

- 8.3.3.3 Charakterystyki specjalne

Oczywiście podobnie jak w przypadku archiwizacji, tak samo tutaj poszczególni klienci mogą posiadać dodatkowe wymagania specyficzne. Za przykład niech posłuży klient FORD, który charakterystykami specjalnymi zarządza w dokumencie SCCAF – Special Characteristics Communication and Agreement.